4M変更とは何か?その基本概念

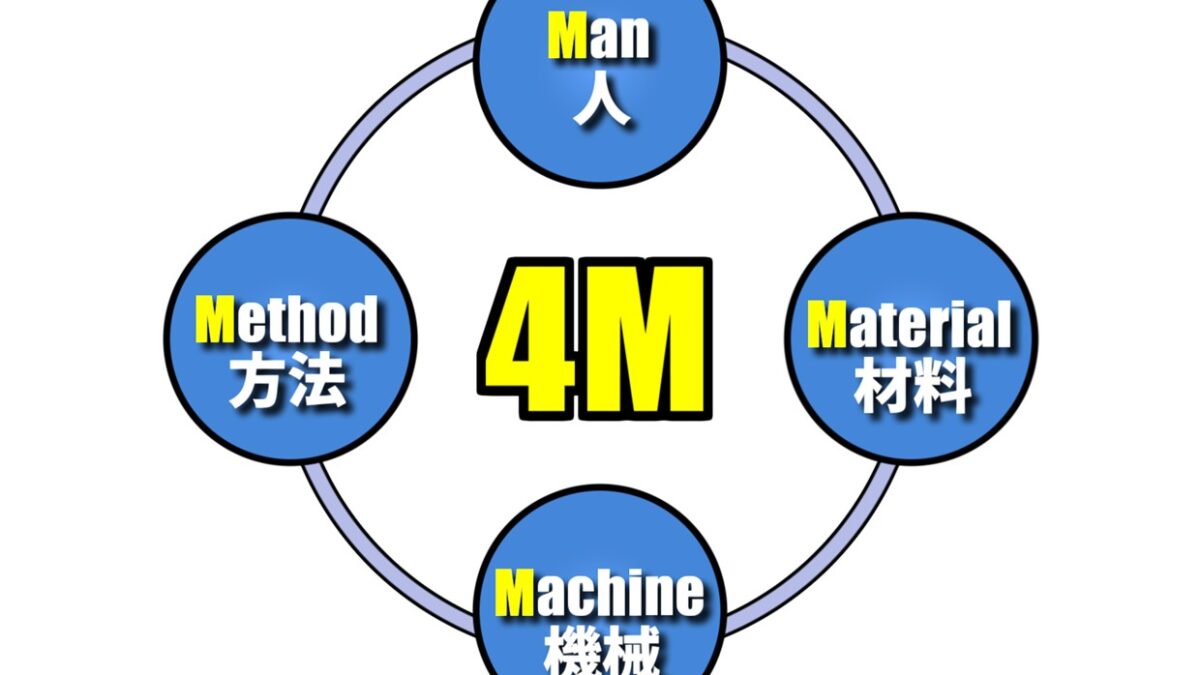

4M(Man, Machine, Material, Method)の概要

4M変更とは、製造業において品質管理を行う際に重要となる「人(Man)」「機械(Machine)」「材料(Material)」「方法(Method)」の4つの要素に対する変更を指します。

これらの4Mは、製品の品質を左右する主要な要素であり、それぞれが適切に管理されることでトラブルの予防や問題の原因究明がスムーズに進みます。

例えば以下のような変化が考えられます。

- 「人」では作業員のスキルやシフト変更

- 「機械」では設備のメンテナンスや新型装置の導入

- 「材料」は異なる原料の使用や素材の質の変化

- 「方法」は生産工程や手順の変更

4M変更が品質管理において重要な理由

4M変更は製造業の品質管理において不可欠な要素です。

なぜなら、これら4つの要素が製品の完成度や安定した品質を直接的に支えているからです。

「人」の作業スキルが不十分であれば工程ミスが発生しやすく、「機械」の不具合は製品の破損や欠陥の原因となります。

また、不適切な「材料」の使用や「手法」の誤りによる負荷は、製品全体の品質劣化を引き起こす可能性があります。

そのため、4M変更をしっかりと把握し、管理することは、不良品を未然に防ぎ、顧客の信頼を維持する上で極めて重要です。

4M変更と変化点管理の違い

4M変更と変化点管理は類似しているように見えますが、その範囲や目的には違いがあります。

4M変更は、人や機械など具体的な要素の変更に焦点を当て、それに伴う品質への影響を管理することに重点を置いています。

一方、変化点管理はさらに広い概念であり、製造プロセス全体で発生する変化すべてを対象とし、それが製品品質や安全にどのように影響するかを包括的に管理します。

つまり、4M変更が特定の要素に特化しているのに対し、変化点管理はプロジェクト全体の視点に立っています。

このように管理領域の違いを正確に理解することで、より適切な管理手法を選択することが可能となります。

4M変更が製造現場にもたらす影響とは

4M変更が製造現場にもたらす影響は非常に大きいと言えます。

例えば、作業員の変更や新しい作業手順が導入されると、現場での効率や生産性に変動が生じます。

また、新しい機械の導入は、生産能力を引き上げる可能性がある一方で、初期段階でのトラブルや操作ミスを引き起こすこともあります。

さらに、使用する原材料が変わると、製品の仕上がりや耐久性に影響を与える場合があります。

このように4M変更は品質に大きな影響を及ぼすため、変更のたびに綿密なリスク分析と管理が求められます。

適切な手順を踏まずに変更することで品質低下や安全性への懸念が生じる可能性もあるため、慎重な対応が重要です。

4M変更の監視と管理に必要な手順

変更点の事前通知と評価の重要性

4M変更において、変更点の事前通知とそれに基づく評価は非常に重要です。

この手順を怠ると、製造現場で予想外のトラブルが発生し、最終的な製品品質に悪影響を及ぼす恐れがあります。

たとえば、人(Man)の変更では、新しい作業員の技術習得が不十分な場合、生産効率の低下や不具合が起こる可能性があります。

機械(Machine)の交換や保守作業でも、事前通知と準備がないと生産ラインが停止するリスクが高まります。

また、このプロセスでは、変更が品質や生産性に与える影響を事前に分析することが必要です。

この評価を通じて、不具合の可能性を未然に検出し、それを防ぐための対策を講じることができます。

たとえば、新しい材料(Material)の使用に際しては、その特性が製品の品質に適合しているかどうかを必ず検証します。

製造業では、変更予定がある際に迅速かつ正確な情報を関係者全員に共有し、全体での準備ができる体制を整えることが品質管理の基本となります。

4M変更時のリスク分析手法

4M変更では、リスク分析が欠かせません。

4M(Man, Machine, Material, Method)のいずれかに変更が発生すると、それが製品やプロセスにどのようなリスクをもたらすのかを的確に判断する必要があります。

具体的には、FMEA(故障モード影響分析)やFTA(故障の木解析)といった手法がよく使用されます。

例えば、材料(Material)の変更に伴うリスクとして、特性のバラツキや不適合が挙げられます。

それが生産設備(Machine)や作業方法(Method)の変更と重なると、結果として生産効率の低下や品質のばらつきが生じる可能性があります。

人(Man)の変更においては、新規採用者への教育不足による操作ミスのリスクが考えられます。

こうしたリスク要因を早期に洗い出し、対策案を明確にすることで、製造過程の安定性を高めることができます。

標準化された変更管理プロセスの構築

4M変更の管理を成功させるには、変更管理のプロセスを標準化することが重要です。

標準化されたプロセスがあれば、変更が発生した際の対応手順が明確になり、効率的かつ一貫性のある管理が可能になります。

ISO 9001:2015のような国際基準を活用して変更管理の要件を明確にし、それに基づいた社内ルールを策定することも効果的です。

たとえば、人(Man)の変更時には、新たな作業員への研修や手順書の見直しを行うことが規定されていると、後々のトラブルを予防できます。

また、設備変更(Machine)や材料変更(Material)の際には、試験的運用や品質検査の実施を標準的な工程とすることができます。

このように、4M変更に関わる管理プロセスをシステム化・共有化することで、組織全体で円滑な運用が実現します。

関係者間での情報共有と協力体制

4M変更におけるもう一つの重要なポイントは、関係者間での情報共有と協力体制を確立することです。

製造現場では、4M(人、機械、材料、方法)に関わる変更が発生するたびに、複数の部門が影響を受けることが一般的です。

そのため、変更内容を迅速に他部門や取引先、顧客にまで共有する仕組みが求められます。

効果的な情報共有の方法としては、定期的な会議やデジタルツールの活用が挙げられます。

たとえば、変更内容やその影響予測を共有するために、専用のプラットフォームやクラウドツールを活用するのは非常に有用です。

また、協力体制の基盤を築くためには、従業員間のコミュニケーション促進と教育も不可欠です。

4M変更による品質への影響を最小限に抑えるため、部門間での協力意識を高め、一丸となってリスクに対応することが肝要です。

4M変更実施時の注意点と成功の秘訣

不具合を未然に防ぐための確認ポイント

4M変更を実施する際、不具合を未然に防ぐためには、事前に徹底した確認を行うことが重要です。

特に「人(Man)」「機械(Machine)」「材料(Material)」「方法(Method)」の各要素が変更される場合、変更内容がどのような影響を及ぼす可能性があるかを多角的に分析します。

例えば、作業員の役割やスキルの変更は、作業効率や品質に直接的な影響を与える可能性があります。

また、新しい機械の導入では、試運転を行い、実際の生産状況に近い環境で動作確認を行うことが欠かせません。

材料や製造方法の変更では、試作品の製造や品質試験を経て、安定した製品が維持されるか検証する必要があります。

このように、4M変更によるリスクを事前に評価し、改めて品質管理計画に落とし込むことで、製造業におけるトラブルを最小限に抑えることが可能となります。

変化点管理で見逃しやすい重要な要素

変化点管理を行う際、特に注意が必要なのは、見過ごされやすい要素への対応です。

4M変更における「機械(Machine)」の故障リスクや予期せぬ動作の発生、また「材料(Material)」の微細な品質変動は、現場でのトラブルの主要因となり得ます。

「人(Man)」のスキルや作業手順に関する教育やトレーニング不足は、変更後の現場での不用意なエラーを引き起こします。

「方法(Method)」の変更では、標準的な作業手順やマニュアルが古いまま更新されていない場合も大きな問題になります。

これらの要素は、目に見えない形で不具合を引き起こす可能性があるため、細部にわたる確認が必要です。

さらなる品質向上を目指す製造業では、小さな変化点の積み重ねが重大な問題に発展する可能性を念頭に置いた管理が求められます。

失敗事例から学ぶ4M管理の改善方法

過去に起きた失敗事例は、4M管理を見直し改善するための重要な教訓を提供します。

例えば、ある製造業の事例では、新しい材料を試験する際に十分な分析を行わなかったため、生産ライン全体で品質不良が発生しました。

これを教訓に、材料変更時の試験方法を標準化し、事前検証を徹底する仕組みが導入されました。

また、作業員への手順変更の説明が不十分であったために、トラブルが発生したケースもあります。

このようなケースでは、教育プログラムを強化し、変更内容を全員で共有する文化を構築しました。

さらに、設備の交換時に適切な点検を省略した結果、大規模な生産停止につながった事例も報告されています。

この失敗を活かし、機械のメンテナンス計画やテスト運転の実行が必須化されました。このように、失敗事例を通じて改良を重ねることで、4M変更における品質管理体制をより強固なものにすることができます。

4M変更成功事例と今後の展望

実際の4M変更適用事例:成功の鍵とは

製造現場における4M変更は、品質管理の向上と効率化を実現するために積極的に活用されています。

たとえばある自動車部品メーカーでは、「機械(Machine)」の新規導入によって生産能力を向上させる試みが行われました。

この際、「人(Man)」のトレーニングを徹底し、「材料(Material)」の特性試験を繰り返した上で、「方法(Method)」の作業手順も見直すという4M全体の調整が図られました。

その結果、不良率を20%改善し、納期遅延を大幅に削減することができました。

この事例における成功の鍵は、変更に伴うリスクを事前に「分析」し、関係者全員で適切な計画を立てた点にあります。

さらに、4Mの各要素で行った「変動」に対して記録を残し、問題発生時に速やかに原因を特定・対処できる体制を築いたこともポイントとなりました。

IoTやAIを活用した4M管理の新たな可能性

近年では、IoTやAI技術を活用した4M管理の可能性が広がっています。

例えば、IoTセンサーを使って「機械(Machine)」の稼働状態をリアルタイムで監視することで、故障の予兆を即座に検知し、トラブルを未然に防ぐ仕組みが構築されています。

また、AIを活用して「材料(Material)」や「方法(Method)」のデータを解析し、最適な加工条件や作業手順を自動で導き出す試みが進められています。

「人(Man)」に関しても、作業員の動きやスキルをAIが分析し、トレーニングプランを個別に提案するなど、効率的な教育支援が可能になっています。

このような技術的アプローチにより、製造業の現場ではさらなる品質管理の精度向上が期待されています。

まとめ

4M変更は、製造業における品質管理を行う上で欠かせない概念です。「人(Man)」「機械(Machine)」「材料(Material)」「手法(Method)」の4つの要素が製品品質や生産効率に大きく影響を及ぼすため、それぞれの変更点を適切に管理することが重要です。

4M変更を成功させるためには、事前の通知や評価、徹底した変更管理プロセスの構築、関係者間の情報共有が必要不可欠です。

さらに、リスク分析や標準化された手順の活用により、不具合を未然に防ぎ、変動による影響を最小限に抑えることができます。

品質管理を強化し、安全かつ効率的な生産を実現するためには、4M変更に対する理解と実践が求められます。

また、新しい技術としてIoTやAIを活用することで、さらに精緻な管理が可能となり、製造業における次世代の品質管理の発展が期待されています。

4M変更の基礎知識を正しく理解し、その管理を徹底することで、製造現場の課題と向き合いながら、信頼性の高い製品を生み出し続けることができるでしょう。