業務改善、現場改善、生産性向上の支援を行っています。

町工場出身の中小企業診断士G.F.Consulting代表上村です。

今回は私が工場長をしていた会社が行っていた切削加工についてお話していきたいと思います。

この回では5軸加工のメリットについて簡単に解説していきたいと思います。

5軸加工とは

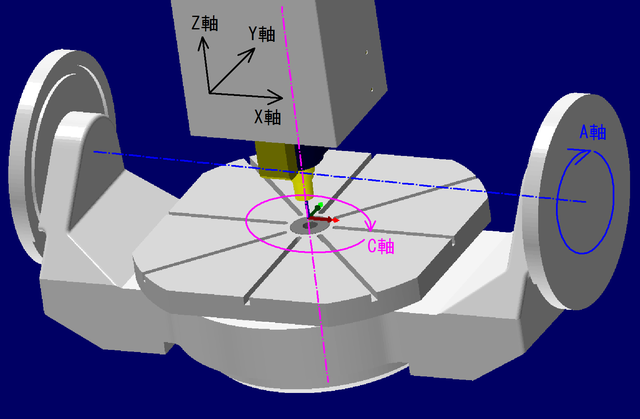

タテ型マシニングでいうところの

X軸(ヨコ)Y軸(タテ)Z軸(上下)に

さらにA軸(傾斜)、BやC軸(回転)をつけた加工機で加工する方法を言います。

一般的にいうと同時5軸と呼ばれる加工法で機械が凄い動きをしながら複雑な加工をする事を指す事が多いと思います。

出所:SEIZONET5軸プリンター Vol2より

URL:https://seizo-net.com/tag/%EF%BC%95%E8%BB%B8/

同時5軸

同時5軸では複雑な加工をする事が得意です。

その代わりプログラムの複雑さから、挑戦する事が難しいと考える企業が多いと考えます。

また、そんな複雑な加工は顧客から求められていないという企業も多い事でしょう。

出所:DMG森精機HPより

URL:https://www.dmgmori.co.jp/

新たな価値を模索する

5面加工できる事を生かす

最近支援先などでも見直されつつある考え方にノウハウのデータ化が挙げられます。

3軸で加工した場合には各工程に対し、クランプ方法や、位置決めなどに職人のコツが少なからず存在していました。

それが、新人を育てる上で非常に問題となっているわけですし、

職人さんの定年退職などで、ノウハウが失われる事態も起こっています。

5面加工出来れば、コツは極限まで減らせる。

これが上手な5軸加工の本質だと考えています。

クランプや位置決めを一度行うだけで5面加工する事ができるのです。

精度面を気にされる方もいますが、割り出した後にピックやダイヤルを走らせるたり、スライスバーで位置決めする事も可能なわけなので、精度面は調整可能だと考えます。

重要なのは加工プログラムを蓄積する事でそのまま会社のノウハウとして蓄積していける事です。

私はバイスやチャックも3Dモデリングする事で干渉チェックの精度を上げて使っていました。

ありたい姿を考える

10年後どうなっていたいかを考える事が重要です。

10年後、社員はCADCAMのみ操作し、パートやロボットが段取りするという未来も十分可能です。

職人のプライドや能力を全てCADCAMにつぎ込み、会社のノウハウを最大限に高める事はとてもメリットがあると考えます。

最後に

私は職人であった事を誇りに思っています。

ただし、今後は新しい職人の形を提案していきたいと考えています。

昔、先輩診断士の方から「手作りは不確かなもの」と言っていた社長さんのお話を聞いた事があります。

職人の腕に左右されてしまうモノづくりから、脱却するのも素晴らしい事ではないでしょうか?

不確かなモノづくりからの脱却を実現させるのもまた、職人の仕事であると確信しています。