5S活動のコツ!継続するためのポイントについてお話します。

製造業ではお馴染みの5S活動ですが、上手く継続出来ないというお話を良く聞きます。

良く話を聞くと、現場の一部だけが、5S活動を継続「出来ない人」で、躾をしても上手くいかないと言います。

朝礼で「ちゃんと戻してください」といった言葉が出てくる工場の方は是非参考にしてみてください。

5S活動とは

改めて5Sとは整理・整頓・清掃・清潔・躾の5つの活動の事を言います。

整理整頓の2S、整理・整頓・清掃の3Sといった言葉もあります。

実際、整理・整頓・清掃までが活動について、清潔・躾は状態についての項目ですね。

| 項目 | 一般的な5Sの定義 |

| 整理 | 必要なものと不要なものに区分し、不要なものを処分する |

| 整頓 | 必要なものがすぐに取り出せる置場所、置き方を決め、表示を確実にする |

| 清掃 | 身の回りのものや機械設備を綺麗に掃除し、細部まで点検する |

| 清潔 | 整理・整頓。清掃を徹底して実行し、汚れのない綺麗な状態を維持する |

| 躾 | 決められたことを決められたとおりに実行できるように習慣づける |

5S活動の目的

5S活動の目的は工場の利益を上げるという事です。

現場作業者にとって5S活動は「仕事が増える」「通常業務の時間が減る」といった側面があります。

通常業務で納期に追われている現場作業者からすると「負の感情」もあるという事を理解してください。

5S活動は工場の利益を上げるために行うという事はしっかり現場と共有していきましょう。

そのために必要なポイントとして以下のようなものが挙げられます。

- ムリ・ムダ・ムラをなくす

- 品質の安定化

- 安全性の向上

ムリ・ムダ・ムラをなくす

現場には、ムリ・ムダ・ムラが存在しています。

5S活動はムリ・ムダ・ムラをなくすことに有効な手段です。

- ムリとは、能力以上に負荷がかかってしまっていること

- ムダとは、価値を生まない動きをしてしまっていること

- ムラとは、作業や成果にバラつきがでてしまっていること

このようなムリ・ムダ・ムラをなくしていくことで、効率化された作業でバラつきなく安定的に成果を出すことにつながっていきます。

品質の安定化

5S活動でモノの動きが改善されていくと、それに付随して人の動きが改善されていきます。

人の動きのバラつきが品質に悪影響を及ぼしますので、人の動きのバラつきをなくし、標準化していくことで品質の安定化につながっていきます。

また、打痕や傷の多くは、整理・整頓ができていないことで、モノがぶつかる・作業スペースが狭く落としてしまうなどの事象で引き起こされます。

5S活動によって、このような打痕や傷を減らすことにもつながります。

安全性の向上

5Sが出来ていない現場では度々、つまづく・ぶつかる・落ちてくる・落下するなどの危険が引き起こされます。

このような危険をなくし、安全性を向上させるためにも5Sは必要となるのです。

5S活動の目標

私が考える目標は大きく3段階あります。

- 5S活動による改善・人の成長を促す

- 効率的・安全・快適な職場を作る

- 工場が利益を上げて成長を続けるようにする

5S活動により改善を進める事

そして改善出来る人を育てる事

それが効率的・安全・快適な現場を作ります。

そして最終的に5S活動が利益につながるようにしていきます。

5S活動が継続できない理由

継続出来ない会社の問題は「1.5S活動による人の成長」が達成できず「2.効率的・安全・快適な職場を作る」という目標に移行出来ない事だと考えます。

躾が成長へとつながっていないわけです。

そこで出てくるのが最初にお話した「5S活動が継続出来ない人」の存在です。

彼らが5S活動が継続できない大きな原因となっています。

彼らをどうコントロールするかが5S活動継続のポイントになります。

5S活動が継続出来ない人とは

5S活動の中心である「整理・整頓・清掃」が継続出来ない。

整理・整頓・清掃のいずれかが出来ない人、もしくは複数出来ない人がいます。

私の支援先では、

「物を捨てられない人」=整理が苦手

「道具を元に戻せない人」=整頓が苦手

「掃除をさぼる人」=清掃が苦手

この3つの人がいました。

「物を捨てられない人」はベテランに多く、彼らが捨てられないと後輩達は捨てる事が出来ません。

ただし、これは工場長や社長の判断で捨てる事が出来ますので、何とか解決している事が多いです。

「掃除をさぼる人」は注意をする事で解決します。

もちろんさぼり癖は続きますが、定期的に注意をする事で習慣化してきます。

大きな問題は「道具を元に戻せない人」です。

道具を元に戻せない人はルールを守る事が苦手な人です。

5S活動で決めたルールを守れないわけなので、他の現場作業者からの不満が集まります。

5S活動のルールをわざと守らない人は基本的にいないと考えます。(いたら困りますね)

5S活動のルールを「守れない」わけなので、彼らをコントロールする方法を考える必要があります。

躾だけではコントロールする事ができません。

大切なのは仕組み(アイデア)があるかどうかです。

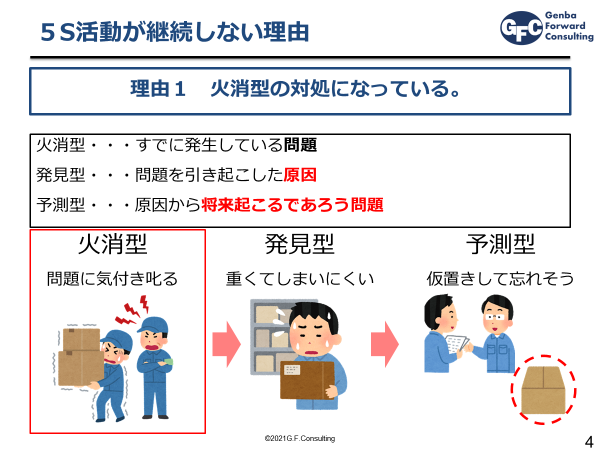

5S活動が継続出来ない理由1 火消型の対処になっている

火消型の対処になっている事で彼らをコントロールできていない事が良くあります。

整頓できていない事に気付くのは、事象が発生した少し後で、他の人が確認した時になります。

朝礼で「ちゃんと戻してください」と訴えたところで。注意するタイミングが本人の当事者意識とマッチしません。

全体に伝えた場合、自分の事とすら認識していない事もあります。

これが皆さんが行っている「躾」であり、成長に直結するものとは言えません。

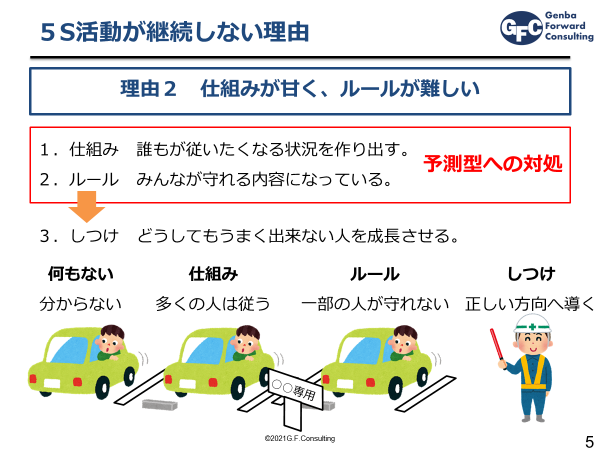

5S活動が継続出来ない理由2 仕組みが甘く、ルールが難しい

仕組みが甘く、ルールが厳しいため5S活動を守れない人が出てくると考えます。

躾のつもりでルールを厳しくすると逆に守れなくなり、モチベーションが下がってしまうわけです。

仕組みについては「誰もが従いたくなる状況を作り出すもの」というのが私の考えです。

5S活動を継続できないとルールを厳しくしていく傾向にあります。

「守れないを守らせようとする躾」というのが多くの工場で実際に行われている事です。

上の図が私の考え方です。

車で白線がない駐車場に来た時にどこにどのように停めていいか困った経験はありませんか?

これが白線があるだけで、多くの人が白線に合わせて停める事が出来ます。

これが仕組みであると考えます。

一方ルールに関しては、守る人と守れない人がいます。

○○専用と書いてあっても、「少しの時間だからいいか」といった人や

そもそも○○専用の看板に気付いていない人などが出てきます。

ルールを厳しくしていっても、成長につなが名らければ意味がないのです。

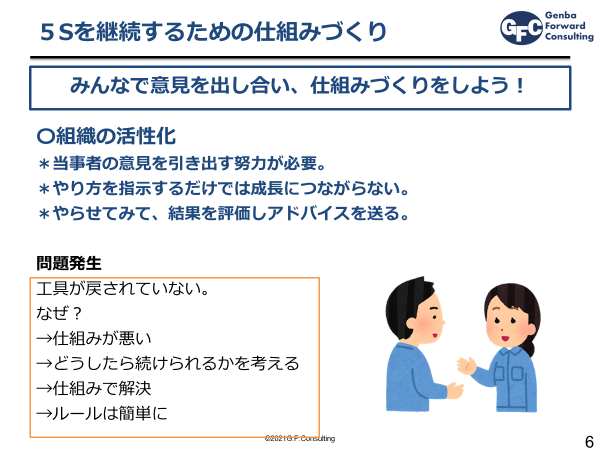

5S活動継続のための仕組みづくり

5S活動継続のためには成長させるための仕組みづくりが重要です。

工具が戻されていないのはなぜ?という所から現場で話し合いをさせます。

仕組みがどのようにあるべきか見えてくるはずです。

仕組みが整えば、ルールは簡単にする事ができます。

5S活動継続の仕組み(アイデア)

仕組みが必要というお話をしましたので、仕組みの一例をご紹介していきます。

日常的に必要な整理・整頓・清掃についてそれぞれ紹介します。

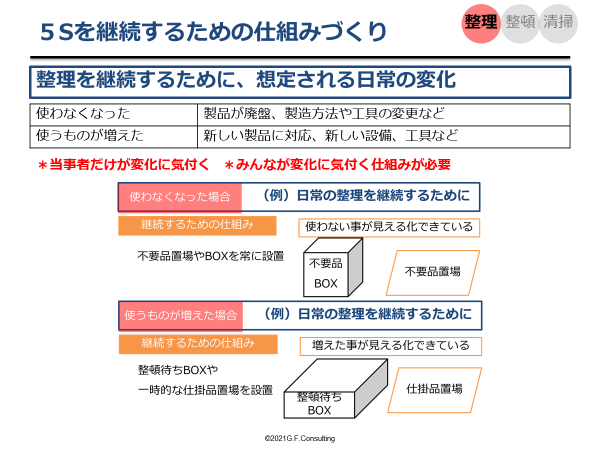

日常整理の仕組み(アイデア)

日常的な整理では、使わなくなったもの、新しく増えたものに対応する必要があります。

使わなくなったものに関しては、不要品BOXを常に設置する事で使わないものを集める事ができます。

使うものが増えた場合も同様に、整頓待ちBOXを設置します。

使うものが増えると勝手に置場を作ってしまいますので、これが、整頓の邪魔になってしまいます。

せっかく綺麗になった棚も、物が増えると乱れてしまうのはこの勝手に置場を作る事が原因です。

整頓待ちBOXで対処していきましょう。

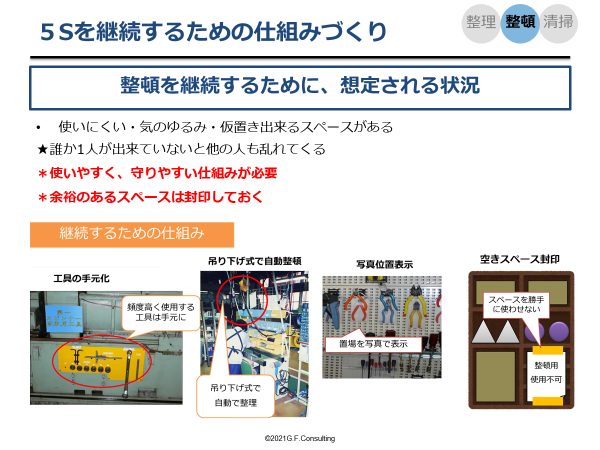

日常整頓の仕組み(アイデア)

整頓を継続するためには使いやすさ、守りやすさ、そして余裕のあるスペースの封印が必要となります。

工具の手元化で取りやすい状況を作りましょう。

吊り下げ式は最高の仕組みですね。自動で戻れば誰でも整頓する事ができます。

写真位置表示は気づかせる事が重要なので、写真を出来るだけ大きくします。

わざわざ違う写真の場所に戻す人はそうそういません。写真が目に入ればどんな人もしっかり整頓してくれます。

最後に空きスペースですが、押し入れなどに物を投げ込む人は整頓が苦手です。

こういった人に対処するために、事前に空きスペースは封印しておきましょう。

空きスペースを使うときは現場の人たちがみんなで「何を」「どのように」置くのか決める必要があります。

そうする事で、いつの間にか整頓が乱れるという事はなくなります。

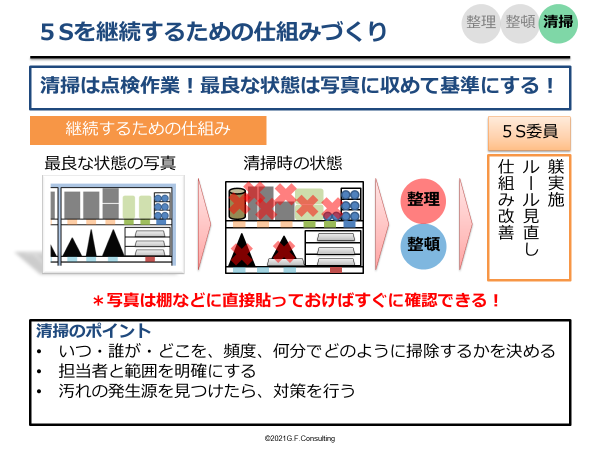

日常清掃の仕組み(アイデア)

日常的な清掃については、5S活動にとっては点検作業だと考えます。

最良な状態を写真に収めて、守れているかを毎日確認しましょう。

ポイントはいつ・誰が・どこを・頻度・何分で、などの「ルール」決めておくこと。

清掃はルールによってひとりひとりの役割を明確にしておくことが重要です。

このルールを守れない人には躾が必要ですが、清掃時間が分かっていれば清掃をちゃんとしているか確認しに行く事は簡単です。

清掃を見守る事で、整理・整頓のチェックがマ一に行われる事になりますので、非常に大きな見守りになるでしょう。

まとめ

5S活動のコツ!躾を成長に変える仕組み(アイデア)作りについてお話しました。

5S活動の目的は工場の利益を上げる事です。

5S活動の目標は3つの段階があり、

- 5S活動による改善・人の成長を促す

- 効率的・安全・快適な職場を作る

- 工場が利益を上げて成長を続けるようにする

事だとお話しました。

継続出来ない理由の原因が人にあり、躾という名のお叱りによって逆にモチベーションを下げてしまっていませんか?

その人をコントロールするための仕組みが甘く、ルールが厳しい事が継続できない理由であると考えます。

継続するための仕組みのアイデアを例として日常整理・日常整頓・日常清掃の3つに分けて御伝えしました。

日常的に起こりうる変化をつぶしていく事が仕組みづくりのポイントになります。

是非、仕組みについて改めて現場の方たちと考えてみてください。