私は町工場の現場で長年改善に携わってきましたが、その中で強く感じるのが「原因を深く掘り下げられるかどうか」が成果を左右するという点です。特性要因図(Fishbone Diagram)は、品質管理の七つ道具のひとつとして知られ、問題と原因を魚の骨のように整理できる実践的なツールです。単なる理論ではなく、不良対策や工程改善の場で繰り返し役立ってきました。

本記事では、私自身の現場経験を踏まえながら、特性要因図の意味、作り方、4Mの活用法、そして製造現場での具体的な使い方を解説します。

特性要因図はQC七つ道具のひとつです。他のツールも組み合わせることで、改善活動の効果はさらに高まります。詳しくは QC七つ道具をどう使う?製造現場で役立つ実践事例 をご覧ください。

特性要因図の基礎知識

特性要因図の概要と定義

特性要因図とは、ある結果(特性)に影響を与える原因(要因)を整理し、視覚的に表現する図表です。

製造業においては品質管理の問題解決手法として幅広く用いられており、要因と結果の関係を明確にするための基本的なツールです。

この図は、特性(結果)を中心に、問題の要因を分解して整理することで、複雑な問題の全体像を把握する助けとなります。

特性要因図の作り方自体もシンプルで、チーム全体で議論しながら作成を進めることが可能です。

歴史と開発者(石川馨の貢献)

特性要因図は、1953年に東京大学の石川馨(かおる)氏によって開発されました。

石川氏は、日本の品質管理分野における重要な人物であり、QC活動の発展に大きく貢献しました。

特性要因図は、当初製造業での品質改善を目的としたツールとして考案されたもので、複雑な製造工程で発生する問題の原因を効率的に分析することを目的に作成されました。

現在では、「石川ダイアグラム」と呼ばれることもあり、品質管理のみならず、さまざまな分野で問題解決のために用いられています。

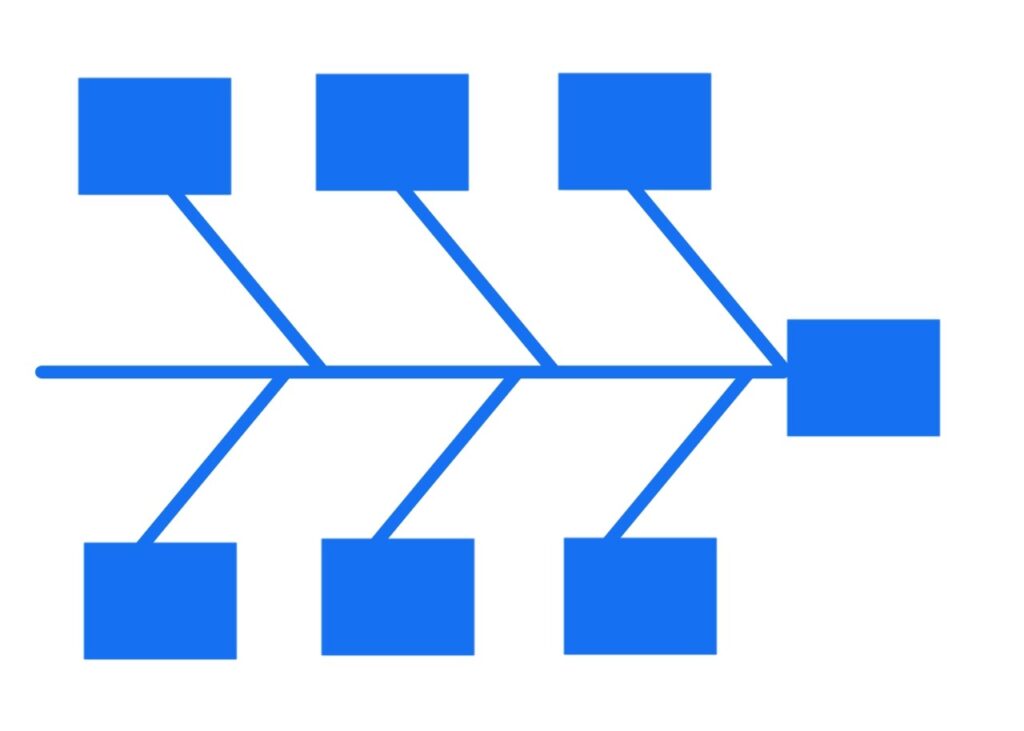

「フィッシュボーン図」と呼ばれる理由

特性要因図が「フィッシュボーン図」と呼ばれる理由は、その特徴的な形状にあります。

この図は、中央に背骨に相当する直線が引かれ、その両側に魚の骨格のように斜線(大骨や小骨)が追加され、要因が整理されていく構造をしています。

この形状が魚の骨を連想させることから、英語圏では「フィッシュボーンダイアグラム(Fishbone Diagram)」とも呼ばれています。

この視覚的な分かりやすさも、チーム内での合意形成を容易にする特性要因図の大きな利点の一つです。

品質管理における役割

特性要因図は、品質管理における問題解決プロセスで中心的な役割を果たします。

製造業においては、製品や工程の品質に影響を与える様々な要因を整理・特定するために用いられます。

この図を用いることで、問題の原因を正確に特定できるだけでなく、無駄のない改善アプローチを取ることが可能です。

また、チーム内で視覚化された情報を共有できるため、課題の本質を全員が理解することができ、スムーズな解決策の実行につながります。

QC7つ道具との関連性

特性要因図は、品質管理に用いる「QC7つ道具」の一つとして位置付けられています。

他のQC7つ道具としては、チェックシートやパレート図、ヒストグラム、管理図、散布図、グラフなどがあります。

いずれもデータを整理・分析するためのツールですが、特性要因図は特に原因と結果の関係を明確にし、複雑な問題を根本原因まで掘り下げるために適しています。

これらのツールは製造業を中心に多岐にわたる分野で広く活用されており、特性要因図の作り方や適切な活用法を学ぶことは、包括的な品質改善にとって不可欠なスキルといえます。

特性要因図の作り方と書き方

特性(結果)と要因(原因)の整理

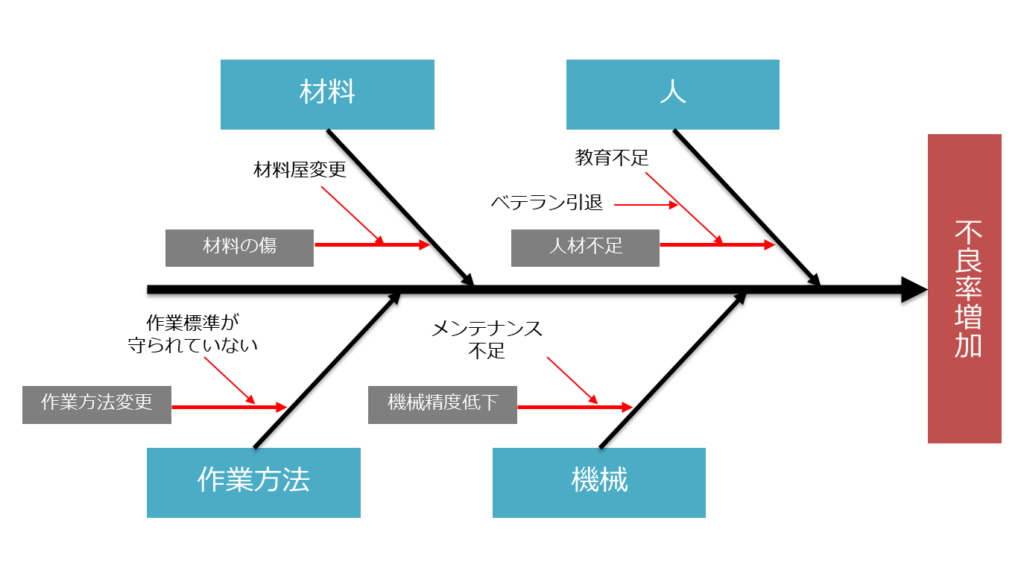

特性要因図を作成する際には、まず「特性」と「要因」を明確に整理することが重要です。特性とは、現在見えている結果を指し、例えば「製品の不良率が高い」といった問題点になります。

一方で、要因とは、その結果を引き起こした原因のことです。製造業では、原因を分類する際に「4M(Man、Machine、Method、Material=人、機械、方法、材料)」を活用することで、効率的に整理が可能です。

このような分類と整理により、問題の全体像が把握しやすくなり、改善に向けた具体的な議論が進めやすくなります。

基本的な構成(背骨・大骨・小骨)

特性要因図の基本的な構成は、「背骨」「大骨」「小骨」の3つで成り立っています。

背骨は図の中心線となり、特性(結果)を記載する場所になります。この背骨に対して直角に描かれるのが大骨で、要因の大きな分類を記入します。

さらに、大骨に繋がる形で小骨を追加し、具体的な詳細要因を記載します。

この構造は魚の骨に似ていることから「フィッシュボーン図」とも呼ばれています。

このように階層的に構造化することで、要因を段階的に掘り下げて整理できる点が特性要因図の大きな特長です。

ブレーンストーミングの活用法

特性要因図を作成する際には、ブレーンストーミングを活用することが効果的です。

チームメンバー全員で各要因について自由に意見を出し合い、できるだけ多様な視点から要因を洗い出します。

この段階では、思いついた要因をリストアップすることに重点を置き、評価は後回しにします。

この方法により、偏見のない視点を得ることができ、要因の見落としを防ぐことができます。

製造業における品質管理では、特に複数の部門が関係する問題に対して効果的なアプローチです。

効率的な特性要因図作成のステップ

特性要因図を効率的に作成するためには、以下のステップを踏むと良いでしょう。

①図の背骨に特性(結果)を記載します。

②大骨を描き、要因を大きな分類ごとに分けます。

分類には、4M(人、機械、方法、材料)や5M(4Mに加えてMeasurement=測定)がよく使われます。

③小骨を追加して、更に具体的な要因を記載します。

④原因を深掘りして絞り込みながら図を完成させます。

このようにステップを明確にすることで、特性要因図の作り方を効率的に進めることができ、品質管理プロセスがスムーズになります。

活用できるオンラインツール・テンプレート

特性要因図の作成を効率化するためには、オンラインツールやテンプレートの活用も有効です。

例えば、LucidchartやCreatelyといったツールは、簡単な操作でフィッシュボーン図を作成できます。

また、リアルタイムでのチーム作業にも対応しており、遠隔地のメンバーとも共有しながら作業が可能です。

これらのツールでは、すでにテンプレートが用意されている場合も多く、一から作成する手間を軽減できます。ソフトウェアを活用することで、作業効率が向上し、QC活動や品質管理プロセスに貢献します。

特性要因図を活用する上でのポイント

原因の深掘りと「なぜなぜ分析」の重要性

特性要因図を作成する際には、表面的な要因だけでなく原因を深掘りすることが重要です。

特性要因図を効果的に活用するためには、「なぜなぜ分析」を併用することが推奨されます。

「なぜなぜ分析」とは、特性に対して「なぜ」を繰り返し問うことで、本当の根本原因を探る手法です。

このプロセスを通じて、複雑な問題でも隠れた重要な要因を発見することが可能です。

特に製造業の現場では、原因を正確に特定することが製品の品質管理に直結するため、欠かせないステップといえます。

偏見や先入観に注意する

特性要因図を作成する際には、チームメンバーが偏見や先入観に左右されないよう注意が必要です。

特定の要因に対して過度に注目したり、事前に決めつけてしまうと、他の可能性を見逃してしまう危険性があります。

特性(結果)の原因を分析する際は、できるだけ客観的に、事実ベースで要因を洗い出すことが求められます。

特性要因図の書き方や作り方にも注意を払い、すべての可能性を平等に検討する姿勢を保つことが品質管理において重要です。

チーム内での合意形成のための工夫

特性要因図を活用する場合、チームメンバー全員で合意形成を図ることが成功の鍵となります。

ブレーンストーミングなどを活用して、アイデアや要因を幅広く出し合い、各メンバーが納得できる形で図を完成させることが重要です。

また、QCの考え方を共有しながら進めることで、全員が同じ方向を向いた議論を行いやすくなります。

これにより、図の作成後もチームで統一されたアクションプランを立てやすくなります。

適切な分類基準の設定方法

特性要因図の作り方では、特性と要因を整理する際に分類の基準を的確に設定することが重要です。

一般的には、「4M」(人(Man)、機械(Machine)、材料(Material)、方法(Method))の観点から原因を分けるケースが多いですが、状況に応じて他の要因区分を用いることも検討すべきです。

例えば、環境(Environment)や測定(Measurement)の要素を追加する場合もあります。適切な分類基準を設定することで、問題の全体像を把握しやすくなります。

具体的な製造方法においては、加工のメカニズムを意識して、要因を作ると良いでしょう。

図の作成後のアクションプラン立案の必要性

特性要因図を作成すること自体が目的ではなく、そこから具体的なアクションプランを立案することが最も重要です。

図の分析結果を基に、どの要因に優先的にアプローチすべきかを決定し、そのための具体的な対策を講じます。

このようなプロセスが抜けてしまうと、特性要因図のメリットを十分に引き出すことができません。

製造業や他の品質管理の現場では、このアクションプランに沿ってPDCAサイクルを回していくことが効果的です。

まとめ

特性要因図は、品質管理の基礎知識として、特に製造業で広く活用される問題解決手法です。

この手法を活用することで、特性(結果)と要因(原因)を効果的に整理し、問題の根本原因を特定することができます。また、QC7つ道具の一つとして品質向上活動を支える重要なツールでもあります。

特性要因図の作り方や書き方を理解し、正確に実践することで、原因分析の精度を高めるだけでなく、チーム内での共通認識を形成し、効率的な問題解決を図れます。

オンラインツールやテンプレートを活用することで、作業効率をさらに向上させることも可能です。

製造業を始め、様々な業界で応用可能な特性要因図を効果的に活用することで、企業活動における品質管理やプロセス改善の質を向上させることが期待できます。

特性要因図の基本をしっかりと理解し、実践することが成功への第一歩となるでしょう。