従業員の現場力をアップさせる!

工場全体の生産性向上を支援します!

製造現場出身の中小企業診断士が

御社の利益向上・売上アップに貢献!

3社限定無料簡易診断実施中お問い合わせください

このような悩みはありませんか?

- 実家の工場を継ぐ事に不安がある

- 後継者に不安がある

- 工場長が自分の師匠で意見を言いにくい

- 現場が改善を進めてくれない

- 工場が散らかっていて作業性が悪い

- ミスが多く、材料をムダにしてしまう

- 短納期に対応出来ず顧客が離れていかないか心配だ

現場が変えられない理由

現場を磨いて良くならない会社はありません!

そして現場を磨くと人が成長します。

人が成長すれば会社は成長します。

非常にわかりやすいはずの現場の改善が進まないのは、3つの原因があると考えます。

効果が出る方法が分からない

中小製造業で改善を行っていない会社はありません。大小ありますが、少しでも良くしようと行動しています。

しかし、現場改善で代表的な5Sですら正しく理解している人は多くないのが現状です。

正しく改善方法を理解し、その効果を確かめながら改善を行っていく必要があります。

内部から変える事が難しい

会社組織全般に言える事ですが、内部から会社を変えていく事は非常に難しい事です。

これまでは、コツコツと変わらず続ける事で成果を上げてきた多くの製造業。ある意味では変わらない事が正義だったわけです。

このような会社では外部からの刺激により、変えていく必要性があります。

特に先代の社長が現場で作業をしてきたようなケースでは、先代のやり方から変える必要があるため、現場が抵抗感を感じやすい傾向にあります。

現場が消極的

現場の多くは常に今日の仕事で手一杯です。

以前よりも残業が難しくなった今、時間を見つけて改善を進めてほしいとお願いしても、人は動きません。

自分の仕事がある中で、会社のための改善を行うには、全社一丸となって現場を巻き込み改善を推進していく必要があります。

GF式工場改善はココが違う!

現場出身!現場を巻き込む力

現場出身のコンサルタントが現場を巻き込む事で、改善力を根付かせる事が出来ます。

町工場の現場で実際に機械を動かし、評価を得て工場長になった経験を活かして、支援を行っています。

現場改善は維持・継続をして初めて大きな効果を得る事が出来るのです。

現場が自ら考え、ムダをなくす行動をする事が利益向上につながります。

製造特化の経営コンサルタント

当社代表は中小企業診断士・日本生産性本部認定経営コンサルタントです。

中小製造業の現場を経験した上に経営コンサルタントの資格を持っているのは全国を探してもほとんどいないはずです。

現場の改善を通じて「経営」そのものを改善していく事が出来るのは、現場と経営の両方を知っているからです。

現場だけではなく、トータルで支援を行っていきます。

強みを強化し新たな顧客を獲得

当社は現場出身ながら数多くのマーケティング支援実績があります。

現場にいる時から、良いモノを多くのお客様にお届けしたいと考え、HPを立ち上げ、実際に営業にも行き、お客様を増やした経験があります。

改善が進んだ現場力をアピールし、新たな顧客を獲得する施策を一緒に作りましょう。

強みを伸ばせば変化の激しい時代を勝ち抜く事ができます。

GF式工場改善の流れとスケージュール例(12か月)

- 問題の認識 1か月目 ヒアリング1日程度 改善チーム編成1日程度

まずは経営者へのヒアリングを行います。

特に5年後どうなっていきたいか、従業員にはどんな成長をしてもらいたいかなど

大きな視点でお話ください。

それを踏まえて現状の問題点や強み・弱み・戦略などを一緒に考えていきます。 - 原因究明 2か月~3か月目 ヒアリング2日程度 分析2日~

次に現場のヒアリングを行います。

問題の共有をし、考えられる原因を一緒に探っていきます。

現場の事は現場に聞くのが一番です。

ヒアリングで出てきた原因から真因を探っていきます。

必要に応じてIE手法といった分析方法を駆使し、改善の優先度を決めていきます。 - 改善案の立案 4か月目 現場改善会議2日程度

現場の方と一緒に改善案を立案していきます。

現場の方の意見を尊重しながら、適切なアドバイスを送る事で、現場主導の改善案を作り上げていきます。

現場が作った改善案でなければ現場は動きません。

押しつけではない改善案が重要です。 - 改善の実施 5か月~10か月目 現場改善10日程度

現場の方と一緒にスケジュールを決め、訪問時に改善の進捗を確認していきます。

通常業務が忙しくて出来ないといった事態に対し、改善時間を取れるように調整・合意を得ていきます。

また、改善に夢中になって通常業務がおろそかにならないようルールを決めて進めて行きます。 - 結果の評価 11か月~12か月 効果測定2日 報告書作成1日 報告1日

効果の測定を行い、結果を評価していきます。

作業が効率的になったり、ムダな作業がなくなったりと、目に見える効果は数字に表す事が出来ます。

数字にする事で、金額的効果を把握し、次の改善につなげていく事が出来ます。

コンサルティング料金

無料診断からお試しコンサルをご利用頂く事をおススメしております。

コンサルティングにあたっては相性などもございます。

無料診断やお試しコンサルを通じて、当社の実力・行動・人当たりなどを見て判断頂ければ幸いです。

遠方の方はオンラインで、お近くの方は訪問致します。

経営の悩みやコンサルティングに関する疑問など、気になる事をお聞かせください。

現場も見させていただき、御社の課題を明確にしていきます。

初めてのお客様にはお試し価格でスポットコンサルをご利用いただけます。

問題把握から、課題抽出、短期間での改善などを行います。

初めてのお客様はコンサルティングに不安をお持ちですので、実際にコンサルティングを受けて頂く事で、当社の支援スタイルや相性をお確かめください。

公的な支援機関から大きな信頼を頂いているワンポイント支援をお届け致します。

5S改善から、工場全体の生産性向上、品質改善、コスト削減、リードタイム改善を支援致します。

支援の方法から支援のスケジュールなど御社にあった提案を致します。

お見積りは無料診断・お試しコンサルをご利用頂く事で、正確にお出しする事が出来ます。

参考料金

従業員数・課題の内容によって金額は変わってきます。

御社の予算に合わせて、出来る限り支援内容を調整し対応致します。

【例1】金属加工A社

売上規模:5億円

従業員 :20名~50名

テーマ :5S・現場改善・品質改善

訪問数 :月2回(1回あたり2~4時間程度)

料金例 :月額20万~40万円

【例2】小型部品製造B社

売上規模:2億円

従業員 :~20名

テーマ :経営相談・各種改善

訪問数 :月1回(1回あたり2~4時間程度)

料金例 :月額10万~20万

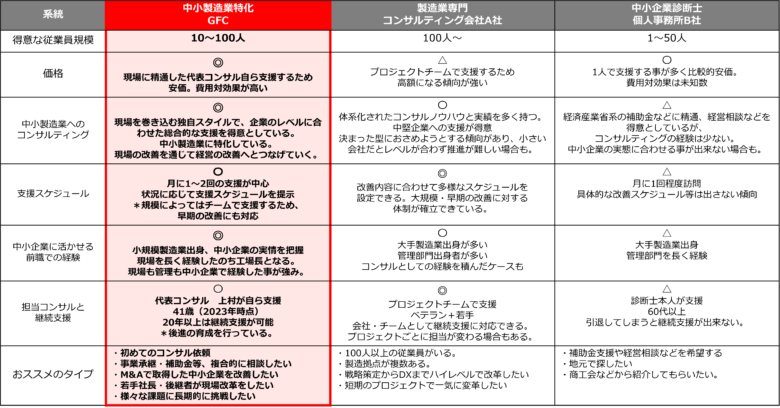

中小製造業に特化

GFCは中小製造業に特化する事で、費用対効果の高い支援を実現しています。

下の図の通り、代表自ら支援をすることで価格を抑えている事が特徴です。

また、中小製造業の現場出身という経歴を活かした現場を巻き込むコンサルティングが評価頂いています。

特に10~100人規模の中小製造業を得意としています。

これまで支援した企業の90%が初めてのコンサル利用で、現場改善だけでなく様々な悩み・経営相談にも対応しています。

事業承継やM&Aをきっかけとした現場・経営改善など、継続的支援が必要な方は是非ご相談ください。

私が一緒に改善

GFC 代表コンサルタント 上村 正和(ウエムラ マサカズ)

資格

日本生産性本部認定 経営コンサルタント 4048

経済産業省登録 中小企業診断士 418755

日本商工会議所認定 一級販売士 証81-1第00033号

日商簿記2級

職歴

琴製造会社

装飾建材製造会社

精密金属部品加工会社 (工場長)

G.F.Consulting代表

株式会社GFC 代表取締役

株式会社GFC代表コンサルタント・中小企業診断士・日本生産性本部認定経営コンサルタント・1級販売士。1982年千葉県生まれ。

職人一筋、木工加工から精密金属加工までを経験。12年間マシニングセンタを中心とした切削加工を担当し、さまざまな技術開発・導入を行う。

工場長に昇進し、改善を進めるも上手くいかなかったことがきっかけで、経営を学びたいと考え中小企業診断士を取得。

現在は中小製造業を対象に現場が活きる経営のサポートをおこなう。

現場から企業を強くするべく、コンサルティングを中心にのべ100社の支援実績。

支援先からは「すぐに理解してくれるからうれしい」「中小企業の気持ちをわかってくれる」と感謝の言葉を頂いている。

良くある質問

- Q初めてコンサルティングを受けるのですが、少し不安です。

- Q明確な問題点や原因が分からないのですが、大丈夫でしょうか?

- Q遠い場所ですが対応できますか?

- Q経営コンサルタントって何をしてくれるの?

無料相談はこちらから

メールでの問い合わせ

info@gfconsulting.jp

お電話での問い合わせ

090-2940-7293