品質管理の基本定義とその目的

品質管理(QC)とは何か:その基本概念

品質管理とは、製品が定められた基準を満たすために行う一連の計画的な活動を指します。

英語でQualityControlといい、QCと略されることが多いです。

お客様が求める品質をみたすために、製造時に不適合品を出さないようにするために、品質管理を行います。

私は「管理はPDCAを回すことである」と考えます。

品質の維持・工場のためにする「計画・実施・チェック・改善」の行為だと考えてください。

検査をするだけではなく、不適合品が発生したら、その原因を突き止め改善をしていくことが品質管理に求められます。

品質管理(QC)と品質保証(QA)の違い

品質管理と品質保証は混同されがちですが、それぞれ異なる役割を持っています。

品質管理は製造工程やプロセスの管理を通じて、製品やサービスの品質を維持・向上させることを目的とします。

一方、品質保証(Quality Assurance)は完成した製品が品質を満たしていることを保証するものです。

顧客が安心して製品やサービスを使用できるよう、品質が確保されていることを保証するために取り組みます。

そのため、生産だけでなく設計・開発や販売後の対応なども対象範囲となることが特徴です。

品質管理が主に内部向けの活動であるのに対し、品質保証は顧客や取引先など外部に向けた信頼構築のための活動といえます。

なぜ品質管理が必要なのか

品質管理が必要な理由は、顧客満足度を向上させつつ、製造コストの削減や生産性の向上を実現するためです。

不適合品が発生すれば、顧客からの信頼を損ねるだけでなく、修理や再製造によるコスト増加のリスクもあります。

また、品質管理を徹底することで、ブランドイメージの改善や市場での競争優位性を確立できます。

さらに、データを利用して製造工程を最適化することで、問題を未然に防ぐことが可能になります。

品質管理における3つの重要な要素:品質、コスト、納期(QCD)

品質管理の成功は、品質、コスト、納期(QCD)のバランスを保つことが鍵となります。

品質は顧客の要求を満たす基準としての重要性を持ち、これは顧客満足度に直接影響します。

一方で、品質が高くてもコストが過大であれば長期的な利益を維持することは困難です。

また、納期の遅延は取引先や顧客の信頼を損ねる可能性があります。

そのため、QCDの3要素を同時に最適化することが品質管理における重要な課題です。

現代における品質管理の役割

現代の品質管理は、単に品質を維持するだけでなく、製品の付加価値を高め、競争力を向上させるための戦略的な役割を担っています。

特に、一部の企業ではIoTやAIなどの技術進化により、リアルタイムでデータを収集・分析し、品質問題を迅速に特定・解決することが可能になっています。

また、サプライチェーン全体での連携を強化することで、調達から製造、出荷まで一貫した品質管理を実現することが求められています。

品質管理の業務

「工程管理」・「品質検証」・「品質改善」の大きく3つの業務があります。

工程管理:品質・コスト・納期を守るための要

「品質は工程でつくりこむ」という言葉があります。

製造プロセスで4Mのバラつきをなくすことで、品質のバラつきを抑えることができます。

工程管理とは、「製品を計画通りに生産し、品質・コスト・納期(QCD)を維持・向上させるために、生産工程を管理する活動」です。

これにより、不良品の発生や工程遅延を防ぎ、安定した生産体制を築くことができます。工程管理は主に以下の3つの視点から成り立っています。

1. 作業の標準化: 作業内容や手順を標準化し、誰が作業しても同じ品質・効率で製品を作れるようにします。作業マニュアルやチェックリストを整備し、作業のばらつきを最小限に抑えることがポイントです。

2. 教育・訓練: 作業者の技能や知識を高めることで、作業の精度や安定性を向上させます。定期的な研修やOJT(On-the-Job Training)を通じて、現場の作業品質を維持します。

3. 設備・資材の維持管理: 生産設備や原材料に問題があれば、どれだけ作業を標準化しても品質は維持できません。設備の定期点検や予防保全、資材の品質管理が重要です。

工程管理では、これら3つの要素が連携し、安定した生産体制を支えます。

また、工程の進捗や品質データを可視化し、リアルタイムで監視することで、異常の早期発見・対策が可能になります。

経営者が工程管理を重視することで、生産現場は「ミスの予防」「生産性向上」「コスト削減」を達成できるようになります。

最終的には、顧客に対して「信頼性の高い製品」を安定して提供できる体制が整うのです。

品質検証(検査):製品と工程の信頼性を確保する要

品質検証とは、「製品が設計通りに作られ、指定された品質基準を満たしているかを確認する活動」です。

品質検査もそのうちの一つではありますが、製品そのものだけでなく、生産工程や原材料にも焦点を当て、総合的に品質を確認・保証します。

品質検証は主に以下の3つの視点から行われます。

1. 製品品質の検証: 完成した製品が設計通りの性能や品質基準を満たしているかを確認します。外観検査、寸法測定、機能テストなどを通じて、製品が顧客の要求を満たすことを保証します。

2. 工程能力と管理状態の監視: 生産工程が安定しているかを評価し、不良品が発生しにくい状態に管理します。統計的手法や工程管理データを活用し、異常の早期発見や再発防止を図ります。

3. 原材料・資材の品質検証: 生産に使用する原材料や資材に欠陥があれば、製品品質に直接影響します。そのため、受入検査やトレーサビリティの確保、保管管理を徹底し、不良品の発生リスクを抑えます。

品質検証では、単に検査を行うだけでなく、「データを基に問題の根本原因を特定し、再発防止策を講じること」が重要です。結果を数値や指標として記録・分析し、改善活動にフィードバックすることで、品質の安定化と向上が図れます。

品質検証を適切に機能させることで、「顧客からの信頼」を獲得し、競争力のある製品づくりが可能になります。品質検証は品質管理の中核を担い、製品・工程・原材料の3つの側面から組織全体の品質を支える要と言えるでしょう。

品質改善:製品と工程を継続的に向上させる取り組み

品質改善とは、「製品そのものの品質向上」だけでなく、「生産工程の効率化や安定化」も含めた、総合的な改善活動です。

単なる不良品の削減だけでなく、「根本原因を特定し、再発防止策を継続的に実施すること」を目的としています。品質改善は主に以下のステップで進められます。

1. 問題点の洗い出し: 原材料、工程、作業者などの各要素から、品質低下や不良発生の要因を特定します。データ収集や現場観察を通じて現状を正確に把握します。

2. 原因分析: 特性要因図や5Why分析などを活用し、問題の根本原因を明確にします。表面的な要因だけでなく、本質的な原因にアプローチすることが重要です。

3. 仮説と検証: 原因に基づいて改善策の仮説を立て、実際に試行・検証します。効果を数値やデータで確認し、改善の有効性を評価します。

4. 対策の実行: 検証結果をもとに、最も効果的な対策を本格的に導入し、現場で運用します。

5. 標準化: 改善内容が一過性のものにならないよう、作業標準書やルールとして文書化し、継続的に実施できるようにします。

品質改善では、「現場の意見」や「データに基づく判断」が極めて重要です。

「現場」「現物」「現実」の3現主義が求められます。

従業員へのヒアリングやデータ分析を通じて、現実的かつ効果的な改善策を導き出しましょう。

また、品質改善は一度行えば終わりではなく、「PDCAサイクル(Plan→Do→Check→Act)」を繰り返し回すことで、継続的な品質向上が可能になります。

経営層が品質改善の重要性を理解し、現場と一体となって取り組むことで、「高品質な製品」を安定的に供給できる体制が整います。

品質管理の基本手法とフレームワーク

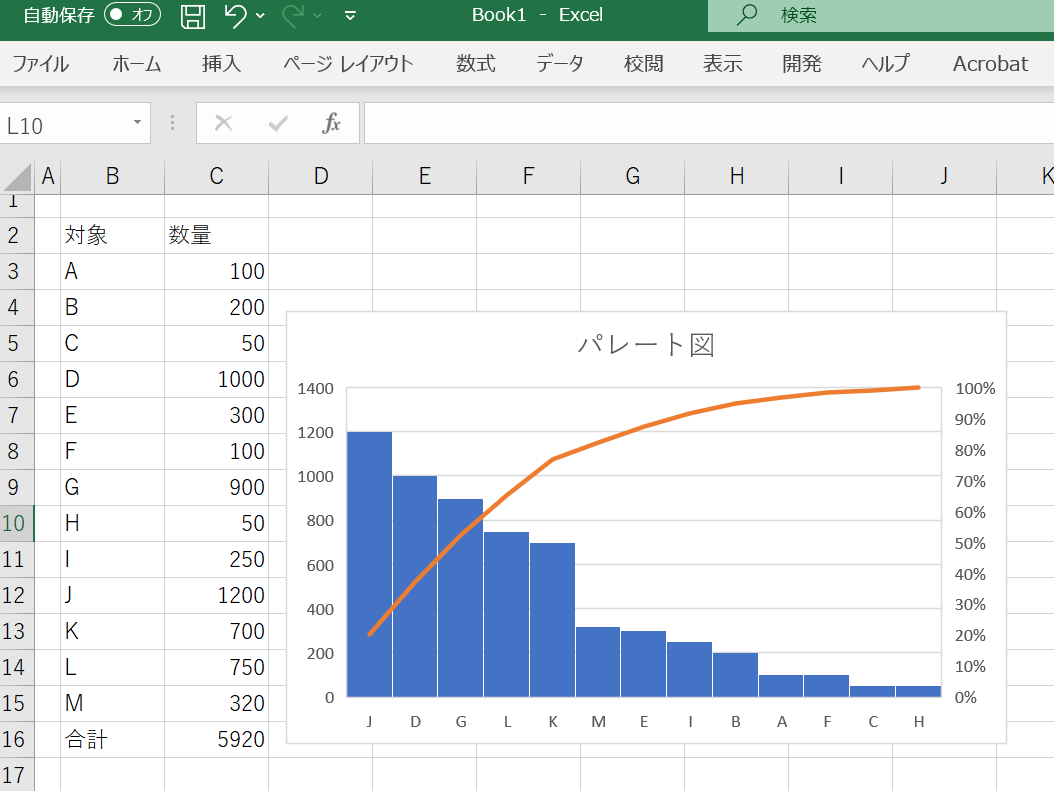

QC7つ道具の活用

統計手法は、品質管理のデータ分析において非常に効果的です。

例えば、QC7つ道具(パレート図、ヒストグラム、特性要因図など)やSQC(統計的品質管理)を利用することで、製造工程における問題点を定量的に把握し、的確な改善策を実施できます。

QC7つ道具は、製造現場での不適合品の削減や、生産性向上を図るための基盤となります。

また、データに基づく客観的な判断が可能となるため、顧客からの信頼も得られるでしょう。

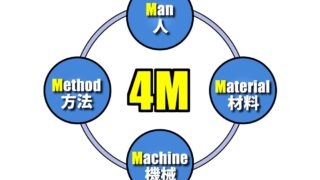

4M(Man, Machine, Material, Method)分析

4M分析とは、品質管理や問題解決において重要となる4つの生産要素、「人(Man)」「機械(Machine)」「材料(Material)」「方法(Method)」を点検・分析する手法です。

この手法を活用することで、製造プロセスの中に潜む問題や改善点を可視化し、効果的な対策を講じることができます。

4M変更という4Mの変化点を追う事で品質管理を行う方法もあります。

日常的な点検を行う場合に非常に有効となります。

私が品質改善を行う際には、4M変更の変化点を捉えたうえで「なぜなぜ分析」を行っており、4Mごとになぜなぜをすることで、改善がスムーズになっているため、おすすめです。

例えば、設備のメンテナンス不足や作業手順の不備が不良品の要因となる場合、4M分析を行うことでその原因を特定し、再発防止に役立てることができます。

QCサークル:現場から始まる品質改善と人材育成

QCサークルとは、「現場の従業員を数名の小グループに分けて品質管理・品質改善を進める活動」です。単に品質を改善するだけでなく、「現場力の向上」や「従業員の人材育成」といった効果も期待できます。

QCサークル活動は「QCストーリー」と呼ばれる問題解決の手順に沿って進めることで、より効果的に改善が行えます。主なステップは以下の通りです。

1. サークルメンバーの決定: 改善活動に取り組むメンバーを選定し、役割分担を明確にします。

2. 取り組むテーマの決定: 改善が必要な課題やテーマを選び、目的を共有します。

3. 現状把握: データ収集や現場確認を通じて、課題の現状を把握します。

4. 要因分析: 特性要因図や5Why分析を使って、問題の根本原因を特定します。

5. 目標設定: 改善の方向性や達成すべき目標を数値化して明確にします。

6. 改善案の検討/実行: 原因に対する具体的な改善策を考え、実際に実行します。

7. 効果確認: 改善の結果を評価し、期待した効果が出ているか確認します。

8. 標準化: 改善結果を維持するために、作業手順やルールを標準化します。

QCサークル活動は、単なる「問題解決の場」ではなく、「現場の知恵を引き出し、自律的に改善できる組織文化を育む手段」でもあります。

定期的な発表会や表彰制度を取り入れることで、従業員のモチベーション向上にもつながります。現場主導の小さな改善が積み重なることで、やがて大きな経営効果を生み出すのです。

PDCAサイクルとは:品質管理を改善する基本手法

PDCAサイクルは、Plan(計画)、Do(実行)、Check(確認)、Act(改善)の4段階を繰り返すプロセスであり、品質管理を継続的に改善するための基本手法です。

このサイクルを活用することで、製造プロセスや業務全体の問題を効率的に特定し、解決することが可能です。

PDCAサイクルは設計や生産の現場で汎用的に使用され、特に不適合品の抑制や顧客満足の向上において重要な役割を果たします。

5S活動:職場環境を整える取り組み

5S活動は、整理、整頓、清掃、清潔、躾(しつけ)の頭文字を取って名付けられた職場環境を整えるための活動です。

この活動を実施することで、作業効率を向上させるだけでなく、不良品の発生を未然に防ぐことができます。

製造業における品質管理では、5S活動が工程管理や安全性の向上に大きな効果を発揮します。

また、クリーンで効率的な環境を維持することが、従業員のモチベーション向上にも寄与します。

その他:品質管理検定(QC検定)で学ぶ基礎知識

品質管理検定(QC検定)は、品質管理に関する基本的な知識やスキルを学び、それを証明する資格試験です。

この資格を取得することで、品質管理における工程管理や品質改善、統計手法の活用など、現場で役立つスキルを磨くことができます。

製造業をはじめとするさまざまな業界でQC検定を活用することで、組織全体の品質管理レベルを向上させるための礎となります。

また、QC検定の学習を通じて、PDCAサイクルや4M分析などの手法をより深く理解できるのも特長です。

品質管理における課題とその対処方法

人材不足による品質低下への対処法

製造業における品質管理では、人手不足が顕著な課題の1つとなっています。

特に熟練工の引退や若年層の定着率の低さは、製品の品質に大きな影響を与えかねません。

この対策として、作業手順の標準化や分かりやすいマニュアルの作成が重要です。

また、AIやIoTを活用した自動化も有効な手段となります。

データを活用した工程分析により、少人数でも効率的な品質管理を実現することが可能です。

さらに、従業員のスキルアップを目的とした定期的な教育プログラムも欠かせません。

国際基準との整合性を保つ方法

グローバル展開を進める製造業では、ISO9001といった国際基準に適合する品質管理体制の構築が求められます。

ISO9001は自社に合った形での活用が重要です。

この整合性を確保するためには、まず基準内容の理解と企業内での明確なルール化が必要です。

また、監査やレビューの頻度を増やし、基準への適合状況を定期的に確認することも重要です。

国際基準に対応したITツールの導入や外部コンサルタントの活用も効果的な方法となります。

従業員教育とモチベーション向上の重要性

品質管理を成功させるためには、従業員一人ひとりの理解と協力が不可欠です。しかし、教育不足やモチベーションの欠如が障害となる場合があります。

この問題を解決するには、研修やQC検定の取得を評価するなどのアプローチも求められます。

従業員の貢献を評価し、明確なキャリアパスを提示することは、モチベーション向上につながります。

さらに、品質管理の成功事例を共有し、社員がその重要性を実感できる場を設けることも効果的です。

多くの工程を管理する中でのリスク回避

製造業では複数の工程を効率的かつ高品質に管理することが求められますが、その中でリスクが生じることもあります。

このリスクを最小限に抑え、未然に防ぐためには、事前のリスク分析と定期的なプロセス評価が重要です。

例えば、4M分析やFMEA(故障モード影響解析)を活用して潜在的な問題を特定し、適切な対策を講じることが効果的です。

また、各工程の進捗や品質データをリアルタイムで監視するツールを導入すれば、問題発生時の迅速な対応が可能になります。

中小企業における品質管理の課題と取り組み

中小企業では、資金や人材のリソースが限られている中で品質管理を行わなければならず、課題に直面することが多いです。

しかし、小規模だからこそフレキシブルな対応が可能という利点があります。

例えば、品質管理の優先順位を明確にし、重要な工程にリソースを集中させることで、効率的な品質管理が実現できます。

QC7つ道具など効果的な手法を取り入れるのも有効です。

外部の専門家や補助金を活かした改善活動を進めることもおすすめです。

まとめ

品質管理は、製品と工程の安定した品質を維持・向上させるための体系的な取り組みです。

工程管理では作業標準化、教育訓練、設備維持を通じて安定した生産を実現し、品質検証では製品、工程、原材料の品質を確認・保証します。

そして品質改善では問題点の洗い出しから標準化までをPDCAサイクルで繰り返し、持続的な改善を図ります。

経営層と現場が一体となり、データに基づく判断と現場の知恵を活かすことで、顧客から信頼される製品と企業体制を築くことが可能です。