品質管理の基本、「QC7つ道具」をご存知でしょうか?

チェックシート、パレート図、管理図など、7つのツールを使えば、データを視覚化して課題を明確にできます。

とはいえ、品質だけに注目してしまうと、「安全」「士気」「環境」の視点が抜けてしまう欠点もあります。

最近はその点を補強するために、PQCDSMEという7つの視点で改善の漏れを防ぐ枠組みが注目されています。

本記事では、QC7つ道具の使い方を現場目線で丁寧に解説します。

QC7つ道具とは?

QC7つ道具(Quality Control Seven Tools)とは、製造業の品質管理でよく用いられる手法の総称です。データを可視化し、問題の原因を特定し、効果的な改善策を見つけるために活用されます。

定量的な数値データの解析に用いるものと、定性的な情報を体系的に見える化するものがあり、活用の幅が広く非常に便利なツールです。

- パレート図 – 問題の優先順位を明確化

- 特性要因図– 問題の根本原因を分析

- グラフ– データの変化・傾向を可視化

- ヒストグラム – データのばらつきや分布を可視化

- 散布図 – 2つの要因の相関関係を分析

- チェックシート – データを簡単・正確に収集

- 管理図 – 工程の安定性を監視

- (層別 – データを細分化し、真因を特定)

ツールそのものは海外で考えられたものも多いですが、日本では古くから7つ道具という1セットを作って表現することを粋としていましたので、このような表現がされているのかと思われます。

「武士の7つ道具」「大名行列の7つ道具」といったものがあるそうです。

新QC7つ道具というものもあり、ぜひそちらも活用していってください。

*記事準備中

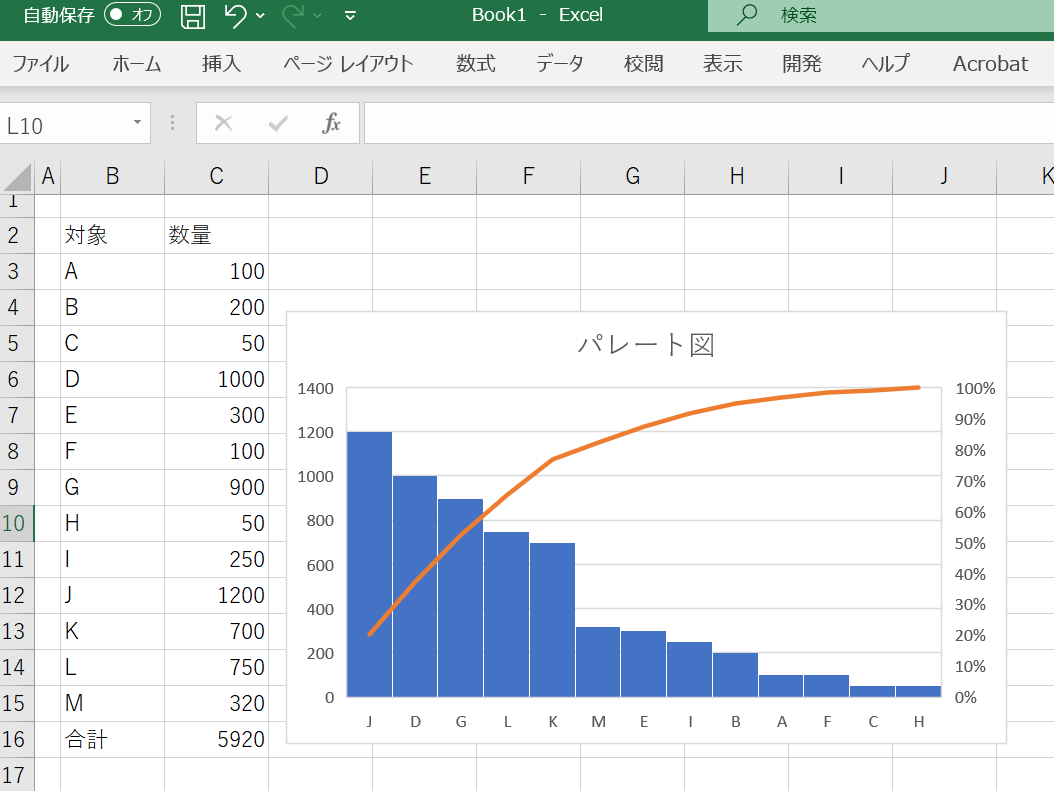

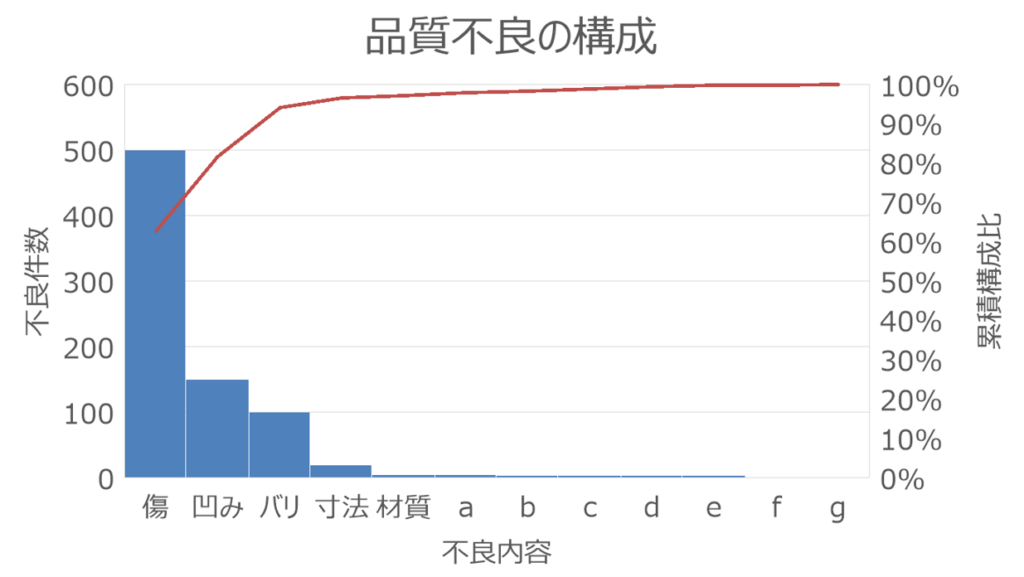

パレート図 – 問題の優先順位を明確化

パレート図は、発生頻度や影響度が高い問題を視覚的に示すためのグラフです。「80/20の法則」に基づき、重要な要因に絞り込むことで効率的な改善が可能になります。

上図のように複数の不良内容があったとしても、傷・凹み・バリなどの不良件数の多いものが、全体の80%以上の構成比を占めています。

このような形で、全体の構成比80%を占める部分を対策していくと、効果的に問題解決ができます。

上図の場合は傷や凹み対策をすることで、不良率を改善することにつながるでしょう。

- データを収集し、重要な要因順に並べる

- 上位20%の要因が80%の問題を引き起こすことが多い

パレート図の活用事例

パレート図を実際に活用した事例です。

品質不良が多品種で発生しており、どこから手を付けてよいかわからないという状態がありました。

そこで、パレート図を使って縦軸に数量、横軸に品種を設定してグラフ化したところ、上位20%の中の構成比80%を占める加工方法・機械が類似しており、この類似品に不良が多いことが分かりました。

そこから加工方法と機械に問題があるという仮説を立て、加工方法と機械を確認したところ、機械精度の低下がみられることが明確となり、機械精度を安定させたことで不良の削減につながりました。

このように、上位20%に着目することで、改善のきっかけをつかむことにつながります。

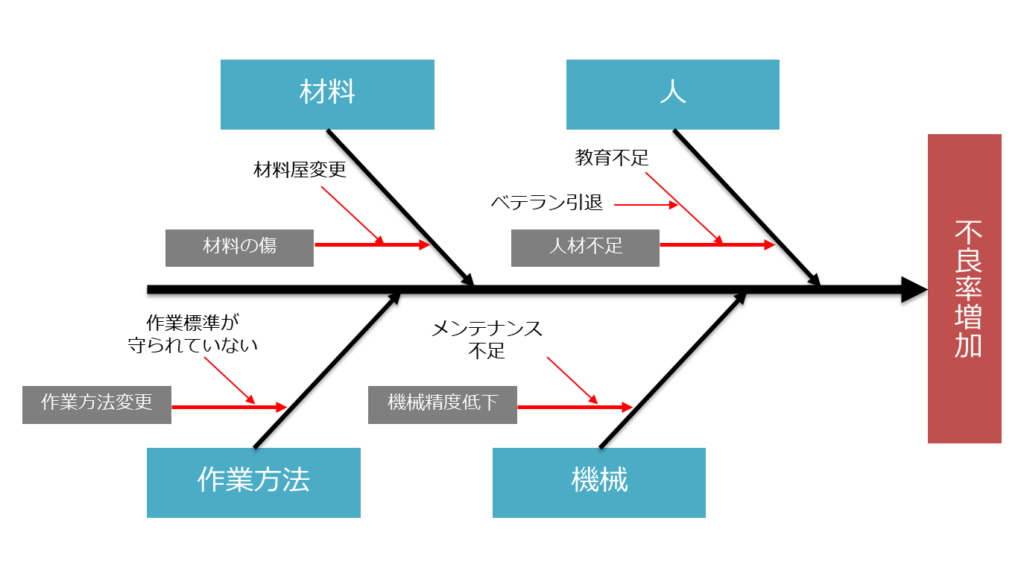

特性要因図 – 根本原因を徹底分析

特性要因図は、問題の要因を「人」「設備」「材料」「方法」「環境」「測定」などのカテゴリに分けて整理し、根本原因を明確化します。

魚の骨のように見えることからフィッシュボーン図とも呼ばれています。

大きな要素とそれを構成する小さい要素を可視化していくことで、論理的に原因追及をすることができます。

- 問題を中心に、原因をカテゴリごとに整理

- チームでブレインストーミングを行う

- 見える化できることで、共通認識が得られる

- 要素の大きさと関係性を見ることが出来る

- それぞれの要素別に対策をすることで改善が進む

特性要因図の活用事例

寸法不良が多発していた現場で、フィッシュボーンダイアグラムを活用した結果、「定期メンテナンス不足」が根本原因と特定され、メンテナンス計画の見直しが実施されました。

さらに、他の原因についても対策が検討され、原因の特定スピードが上がり、品質の安定化につながっています。

私の支援先でも、ついつい原因を決めつけてしまう事を見かけることがあります。

その時の問題は他の要因を除外して考えてしまっている点です。

多くの問題は複雑に絡まっていることが多く、複数の除外してしまうことで、真因の解決につながらないことが多いです。

重要なのは、複数の要因を明確にしたうえで、優先順位を決めて対処していくことです。

特性要因図はこのような要因を見える化できることが非常に良い点です。

グラフ – データの変化・傾向を可視化

グラフはデータの変化・傾向を可視化することができます。

数字だけ並べても見えない変化や傾向が見えてくるため、原因を見つけやすくなります。

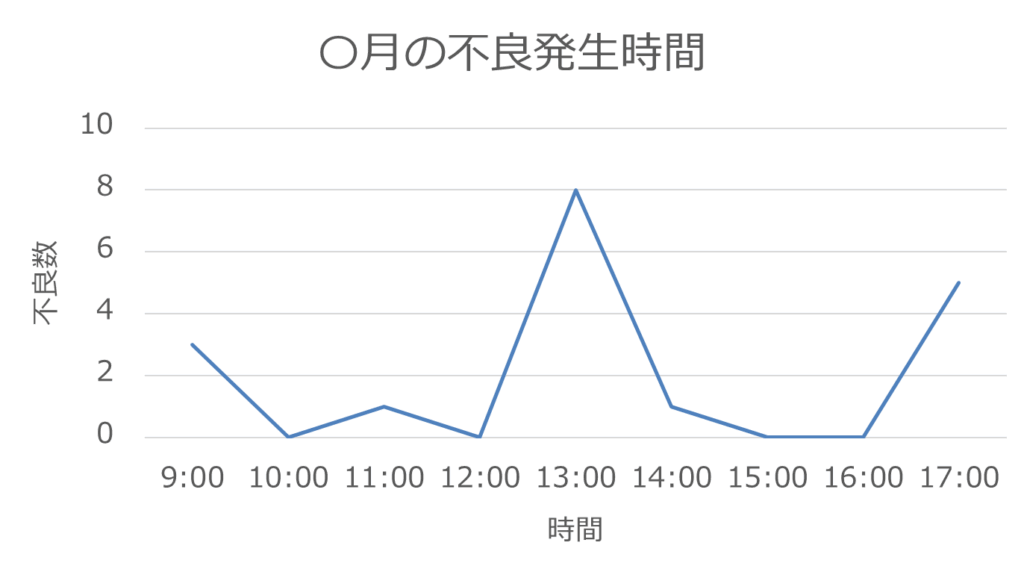

上の図のように就業時間内の不良発生数と時間をグラフ化してみると、13時台の発生が多いことや、始まりと終わりの時間帯にも不良が発生しているという情報が分かりやすくなります。

このような傾向から、集中力が低い時間に不良が起こっているのではないか?という仮説ができ、改善策を出しやすくします。

品質管理に良く使うグラフ

また、品質管理に良く使われるグラフは以下のようなものがあります。

- 折れ線グラフ ー 時系列などで並べ変動を見る

- 円グラフ ー 影響の大きさなどの比率を見る

- 棒グラフ ー 数量の多さなどを比較する

グラフの活用事例

樹脂製品を作る会社で特定の新しい樹脂製品に不良が多い状態が続いていました。

月ごとの不良発生数を時系列に折れ線グラフにしてみたところ、5~7月が一番多いことが分かりました。

このことから湿度や温度の影響があるのではという仮説が起き、機械を温湿度の管理ができる部屋に移動したところ、不良率を改善することが出来ました。

このようにグラフは状況を見える化することで、変化に気付くことができ、その変化の原因を考察することで改善につながることが利点となります。

ヒストグラム – データのばらつきを可視化

ヒストグラムは、データの分布やばらつきを棒グラフで視覚化し、問題の特定や改善の方向性を明確にするツールです。

管理図は時系列で捉えますが、ヒストグラムは分布を捉えることでバラつきを可視化します。

- データを区間ごとに分類してグラフ化

- 異常値や偏りを特定する

- サンプル数が少ないと誤った判断を招くことがある。

ヒストグラムの活用事例

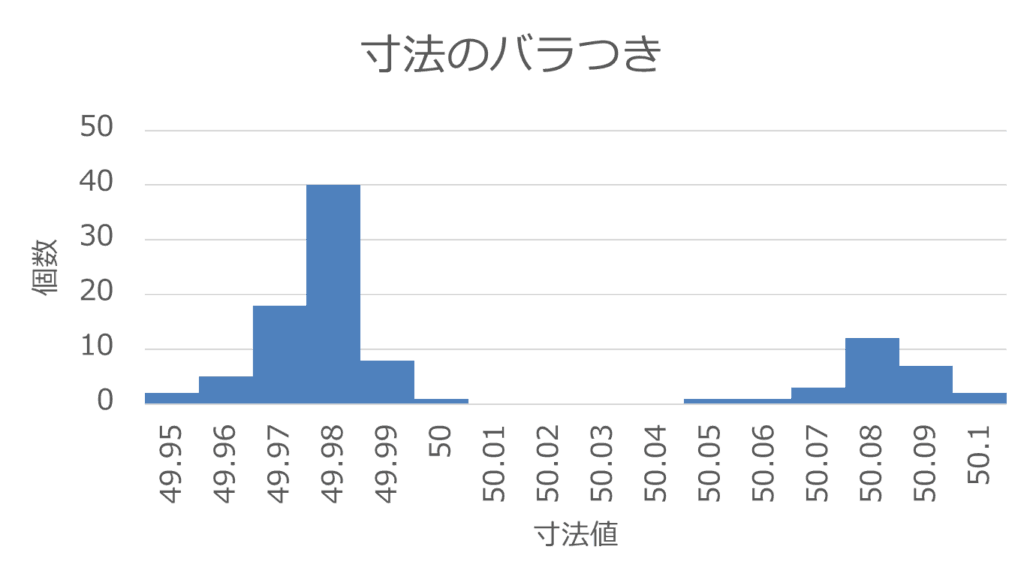

連続的に製造している製品の検査データをヒストグラムで可視化したところ、寸法が大きくなってしまう異常値が一定個数発生していることが分かりました。

この機械では3つのバイスで加工を行っていましたが、異常値が1/3程度の割合であることが見て取れたため、それぞれの可動範囲の機械精度を調べたところ、一つのバイス付近の可動範囲の機械精度が狂っていました。

この機械では良く使用される可動範囲と、それ以外で寸法精度に差が出ることが分かり、精度を2つの可動範囲で分けて管理することで、品質の安定につながっています。

このようにヒストグラムでは、バラつきを見える化することで、異常値や偏りを特定することが利点となります。

散布図 – 要因の関係性を分析

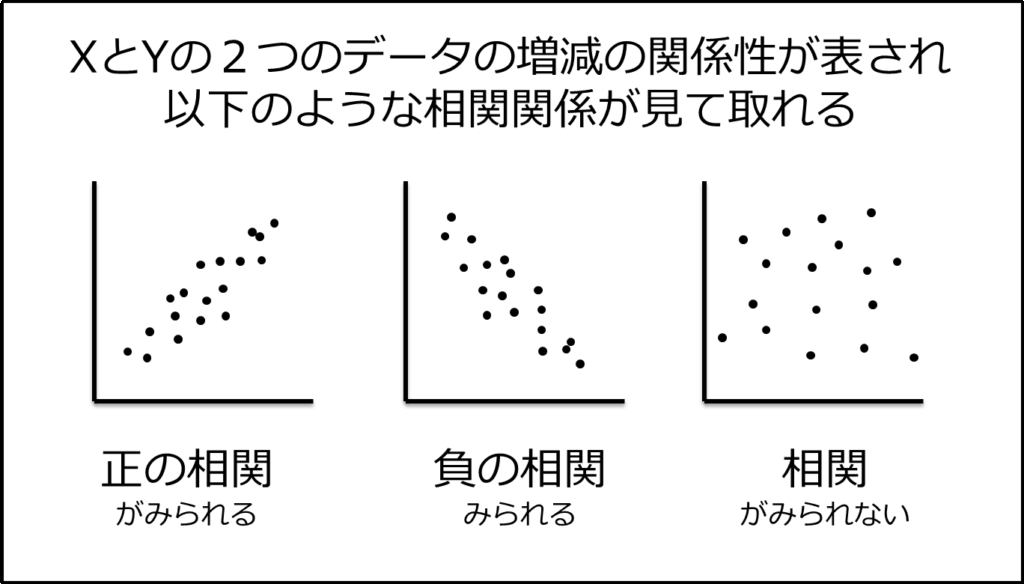

散布図は、2つの要因間の関係性をプロットし、相関関係を視覚的に分析するためのツールです。

縦軸と横軸で異なる要因を取り、それぞれのデータ点をプロットすることで関係性や傾向を分析します。

特に問題の原因が分からない場合に、有効なものとなります。

散布図で見える相関関係

- 正の相関 一方の値が増加すると、もう一方の値も増加する

- 負の相関 一方の値が増加すると、もう一方の値は減少する

- 相関なし 2つの値に関係性が見られない

相関関係を見ることで、これまで見えてこなかった原因を特定でき、改善をしやすくします。

特に原因が一つではない場合は、散布図が非常に有効な手法となります。

- 2つの要因を軸にデータを散布

- 複数の要因を組み合わせて相関を見つける

- 相関関係やトレンドを分析

散布図の活用事例

温度と製品強度の関係を散布図で分析した結果、温度が高くなるほど強度が低下する傾向が判明しました。

このような負の相関が出ることが分かったため、温度管理の見直しが行われました。

温度管理の基準値を再設定することで、製品の強度安定しました。

このように散布図では、複数の絡み合った要因を相関関係を見る事で解きほぐし、真因の特定がしやすくなることが利点です。

チェックシート – 確実なデータ収集

チェックシートは、データを体系的かつ正確に収集するためのツールです。特に品質監査や日常点検で活用されます。

一般的には忘れ防止や、チェックによる取り締まりのイメージがありますが、情報収集するのにも、チェックを入れるだけなので、非常に便利です。

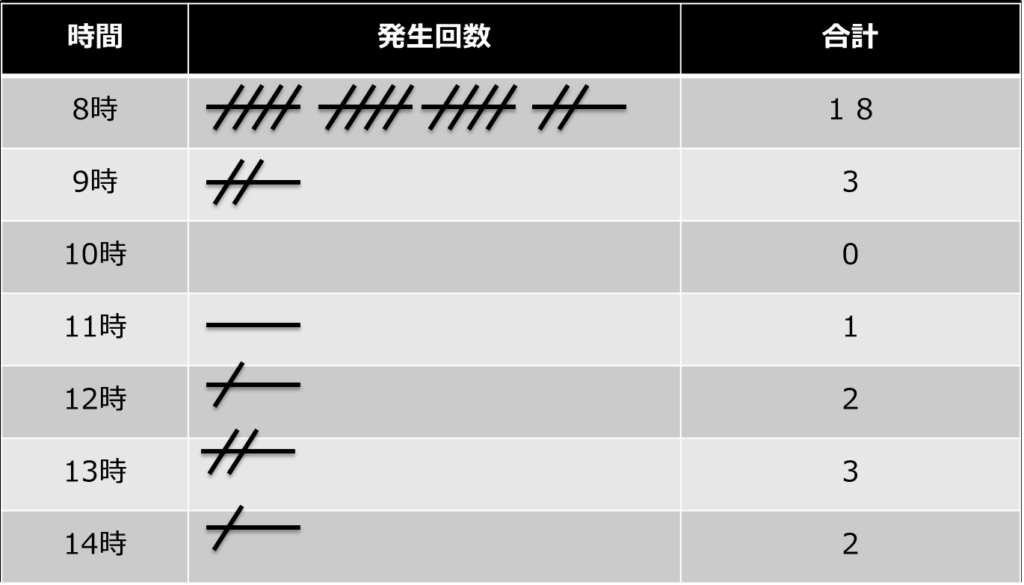

上図のように線を5本使って、横棒1本+斜め線4本で集計することが一般的です。

この書き方が使いにくいようであれば、正の字で表記する方が馴染みやすいかもしれません。

- 必要な項目を事前にリスト化

- チェック項目に従ってデータを記入

- データを正確に記録する

チェックシートの活用事例

不良発生ポイントをチェックシートで記録し続けた結果、シフトの交代直後の時間帯に不良が集中していることが判明しました。

聞き取りを行ったところ、交代時の引継ぎがあまいことが原因だったため、引継ぎ用紙を作り、正確に伝えられるように工夫をしました。

このようにチェックシートはデータ収集を簡素化することができ、継続して状況把握を行えることが利点となります。

管理図 – 工程の安定性を監視

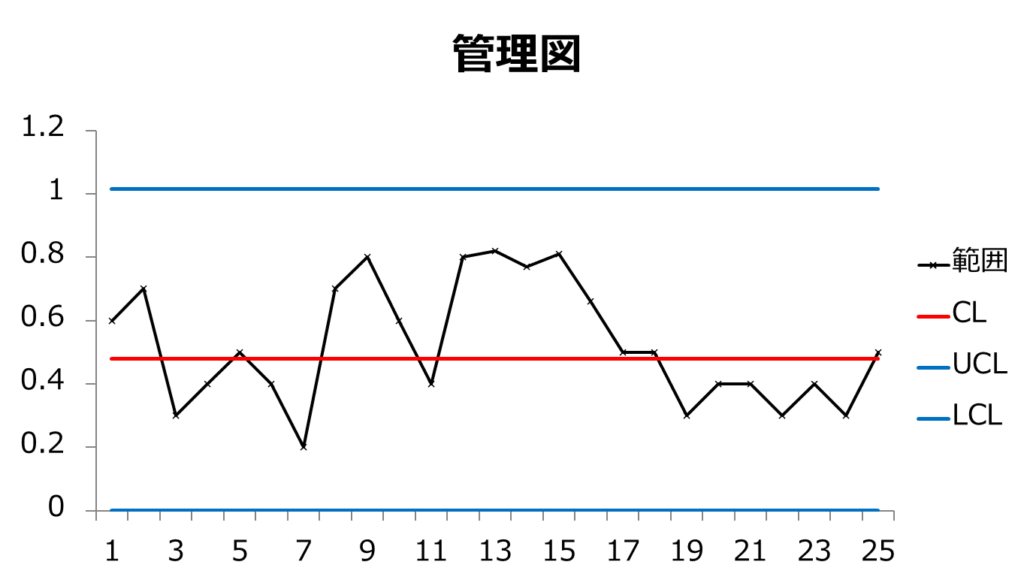

管理図は、時間経過とともにデータを記録し、工程の安定性や異常を早期に検知するためのツールです。

ヒストグラムもバラつきを捉えるものですが、管理図は時系列のバラつきを捉えることができます。

- 定期的なデータ収集

- 異常パターンに着目する(管理限界を超える、データの上下、データの偏りなど)

- 管理図には種類があり、使用するデータに合わせて、使い分けを行う

単純に管理限界を超えた場合は、不良として現れますが、異常パターンに着目して早めに対処することで、不良を未然に防ぐことにつながります。

管理図の活用事例

ドリルの消耗によるバラつきの改善のために、交換時期を把握することに活用された事例です

管理図でドリルの穴径を捉えていたところ、限界線を越える前に、少しずつ穴径が大きくなる偏りが確認されました。

限界線の手前の交換基準を定めたことにより、ドリルの交換タイミングが明確となり、段取り替えを効率的に行えるようになりました。

このように管理図は時系列のバラつきを捉える事で、原因を素早く取り除けることが利点です。

(層別 – データを細分化し、真因を特定)

層別は時間・場所・人・設備・材料などの要素に分けて分類し、分類ごとにデータを集計したり、データの組み合わせを変えてみることで、どの要素が問題を引き起こしているかを把握するのに役立ちます。

道具というよりかは、データの使い方や考え方を示したものです。

いろいろな切り口から分析してみることで、真因にたどり着きやすくなりますし、データの活用が進みます。

そのため、データを取る段階で、複数の切り口を集計できるようにしておくと、より多角的な分析が可能になります。

論理的に物事を捉えるために、情報を分類し構成したり、情報を再構成したりすることで、思い込みをなくし、正しくデータを取り扱う事につながります。

実際に私も常に情報を分解・構成を行う事で、多くの問題解決につながりました。

まとめ:QC7つ道具を活用して現場改善を加速

QC7つ道具は、製造現場における「見えない問題」を可視化し、具体的な改善策を導くための強力な武器です。

データに基づいた改善活動を行うことで、効率的な品質管理が可能になります。

エクセルなどを使いながら、定量的データと定性的な情報を読み解くことで、品質改善につながります。

「なんとなく」「たぶん」といった曖昧な改善ではなく、QC7つ道具で確実な対策をしていきましょう!